設計担当者による開発秘話Q&Aを一問一答形式にて掲載します

開発の経緯について

- Q1:DV-1はモールトン博士のアイデアに基づいてダイナベクターが開発したものですか?

- さかのぼること2007年、私(富成次郎)がスポーク・テンションをフレームに利用するコンセプトを考案し、真鍮パイプと半田づけで作った四分の一モデルを翌年モールトンに持ち込んだのです。

モールトンへの試作モデルの持ち込み

モールトンへの試作モデルの持ち込み

それをご覧になったモールトン博士は非常にびっくりされて、博士自身が70年代に作った同じようにスポークを使った試作品を見せてくれました。

私も非常に驚きました。地球の反対側どうしで、同じことを考えついたわけですから。

そして博士のほうも、そこから発展したスポーク・テンション・フレームを開発中だったのです。

私のモデルと博士のものはスポークの使い方が異なっていました。

博士のほうはパイプとスポークの組み合わせでは強度を確保できない、という結論に近づいていたようですが、私の手法を見て、この方法は発展させる価値がある、と言ってくれました。

- Q2:そこから共同作業が始まったと

- 共同作業と言うほどではありませんが、メールをやりとりして進捗状況を報告したりしていました。

しかし、実際に私のほうで原寸大のフレームを作ってみると、全然強度・剛性が出ない。

何本も改良版を作っていくうちに、スポークの配置法、弱点、特性などがわかってきました。

そういう報告には非常に熱心なアドバイスを頂きました。

- Q3:博士の反応はどうでしたか?

- 博士のほうはスポークを細いパイプの横に張って、パイプの引っ張り強度を補完する方法でした。

つまり、引っ張りには強いが圧縮には強度ゼロというスポークの特性からくる考え方です。

そこから発展してカーボン・パイプの中にスポークを通すという方向で新しいフレームの開発をされていました。

M-Dev90と呼ばれる博士の遺作です。

M-Dev90の試作モデル

M-Dev90の試作モデル

DV-1はスポーク・ホイール(車輪)を発想の原点においているので、スポークの使い方が違うのです。

フレームをリムに見立て、中心のハブからはえたスポークが強度を出す考えです。

博士のほうは既存のモールトンより軽くて強度のあるフレームを目指していましたが、DV-1はAMと同程度の重量、というレベルです。

ですから競合するところはなく、私の方向性にはオープンな支持を頂きました。

- Q4:博士が亡くなったのは2012年の12月ですね。DVモールトンのプロトタイプはご覧になったのですか?

- フロントフォークはご覧になりましたが、残念ながらフレームのプロトの前に亡くなられました。

2011年に大震災があり、気分的に渡英できずにいたら12年に妻が病死、その後小学生だった息子が不登校になったりで、開発は1年以上ストップしていました。

博士の訃報に接するや後悔の気持ちとともに開発を再開し2014年春、そのフレームを持って博士の墓前に報告してきました。

- Q5:ユニークな構造ですが設計には専門的な知識が必要ですよね

- 私自身、英国の古いオートバイを直す学校をずっとやってきて、機械いじりや、その理論については勉強してきたつもりです。

ただ現代のCADによる作図、強度計算、材料選定などは専門的な技術者の協力が必要です。

さいわいオートバイ学校の卒業生の一人が元2輪・4輪メーカーで開発に携わっていたエンジニアで、彼と二人三脚で設計を進めました。

私が方眼紙に定規やコンパスで書いた図面を彼に渡すと、工場に発注できるレベルのCAD図面が出来上がるわけで、そのつど強度や材料についてアドバイスをもらいました。彼は自転車についてはほとんどシロウトですが、これが逆に常識にとらわれない自転車造りに寄与したと思っています。

フロントまわりについて

- Q6:フロントフォークについて解説して下さい

- アンチノーズ・ダイブ、つまりブレーキをかけても沈まない、ニューシリーズ系のフロントサス(フレクシター・フォーク)の特性と同じです。

さらにフリクションを極限まで減らし、スムーズな作動を得る設計です。

AMフォークのように単純にバネを押すだけというシンプルな構造よりは部品点数も多く複雑ですが、それもこれもフリクション低減のためです。

特にボトムリンクのピボット部に合計4個仕込んだボールベアリングは、フリクション低減に大きく寄与しています。

メカノイズを極度に嫌ったモールトン博士の設計思想を受け継ぎ、作動時のノイズ消去に気をつかいました。

可動部分が多く、メカがむき出しのフォークですが、含油プラスチック・ブッシュやグリス封入ベアリングの使用により、注油やグリスアップの必要はありません。

二本のスプリングの合計重量はAMのシングル・スプリングより重く、また小さな部品の点数も多いです。(80個)

それでもAMのフォークと同じ重量で出来たのは、肉薄オーバル・テーパーのメイン・フォーク部材、中空クラウン、アルミのボトムリンクなどによります。

- Q7:そのボトム・リンク支持のボールベアリングについて説明して下さい

- モールトンでは4個のオイルレス・メタルによってラジアル荷重を、8枚のプラスチック・ワッシャーでスラスト荷重を受ける設計です。

取り付けナットの締め具合によってワッシャーにフリクションを発生させ、ダンパーとしています。

この設計では、仮にナットをゆるめ気味にしてフリクションダンパーをゼロにしても、やはりブッシュのフリクションなどが残ります。

このフリクションをゼロに近づけるためにボールベアリングを使いました。

フリクション・ダンパーは後ろ側のみ残してありますが、これはサスペンションがふわふわにならないよう、調整するためです。

多少ダンパーが効いているほうが良いと思う方は、調整ナットを少し締めこんで下さい。

なおボトム・リンクのアルミ・プレートは、フリクション・ワッシャーとの摩擦で磨耗しないよう、化粧アルマイトでなくハード・アルマイトを施してあります。

ボールベアリングはグリス封入のシールドタイプ、ステンレス製ですのでメンテナンスフリーです。

通常よりガタの多いC4という規格をトップメーカーのNSK(日本精工)に特注しました。

ガタが少ないと路面からの微細な振動が手に伝わって不快なのです。

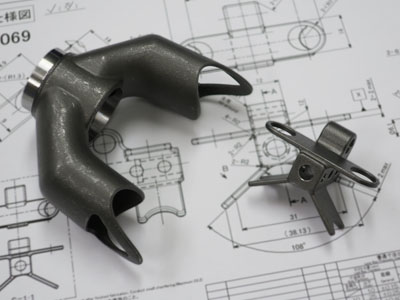

ボトム・リンクの特注ベアリング

ボトム・リンクの特注ベアリング

- Q8:このフォーク形状は博士の設計ですか?

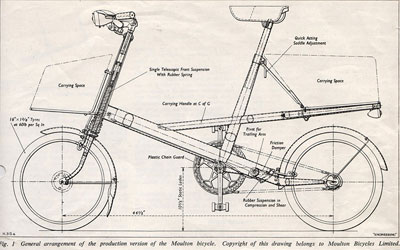

- モールトンはこの形状のサスはすでに60年代に試作しているのです。スプリングを引っ張りで使うのでなく、ゴムを使ってましたが・・・

博士が出してくる過去の試作品の数々には圧倒されました。考えられる形状は全て実験済みのように思います。

ただアンチ・ノーズダイブは60年代にはありません。

60年代のフロントフォーク試作モデル

60年代のフロントフォーク試作モデル

- Q9:アンチ・ノーズダイブの設計はどのように?

- ダブル・パイロンのFサスの作動を解析しました。BMWのテレレバーも各種資料から図面を起こし比較しました。

どちらもアンチ・ノーズダイブ機能のフォークを持った二輪車です。

ポイントは上下アームの角度です。このあたりは4輪車のアンチロール対策(コーナリング時に傾かない)の上下ウィッシュボーンの角度、オートバイのアンチ・スクワット対策(急加速で後輪サスが縮まない)のスイングアーム角度の理論と基本は同じで、ずいぶん勉強しました。

アメリカのレーシングカー・シャシー設計のスペシャリストで、モールトンのスピード記録樹立にも関わったダグ・ミリケン氏が教えてくれた参考書にも助けられました。

簡単に言えばライダー+自転車の重心点と前輪接地点を結ぶ線に対して、フォーク上下のリンク前後ピボットを通る線を後方に伸ばした仮想交点がどこに来るか、という理論です。

ライダーの体格によって重心点が、スプリング・プリロードによって仮想交点が変化するので、最大公約数的なリンク角を出すのが難しかったです。

そうやって完成したFフォークの試作品を自分のAPBにつけてみて、おそるおそるフロントブレーキを握ってみて、アンチ・ノーズダイブが利いてることを確認した時の感動は忘れられません。

さっそくモールトンに送り、博士からも太鼓判を頂いた次第です。

- Q10:アンチ・ノーズダイブが作動するとサスが固まって動かなくなる危険性はありませんか?

- ブレーキ時にサスが沈まないよう、リンク角度を工夫するアンチ・ダイブ機構はサスペンションの動きには全く影響しません。ブレーキング中でも路面凹凸には対応します。

- Q11:スプリングを引っ張りで使うのは珍しいですが、スプリングが破断する危険性はどうですか?またゴムにしない理由は?

- スプリングの安全引っ張り限界量に対して伸び量が2~3割に抑えられてるのでスプリング疲労は非常に少ないです。

さらに両側からプレートをねじこむ方式でスプリング材への応力集中を防いでいます。

安全性には万全を期し、公的な検査機関にて耐久性試験も行いました。

(財)日本車両検査協会の長時間繰返し負荷を加える厳しい耐久試験にも合格した強靭なサスペンションです。

スプリングの固定部分

スプリングの固定部分

また片側が破断しても前輪は傾かない設計です。

さらに万一破断してもスプリングが車輪に巻き込まれないよう、スプリング内にワイヤーを通してあります。

ゴムを使うとしたらブレーキの上に一個置くか、フォーク下端に左右で二個置くしかないのですが、どちらもスマートにつけるのは難しいのです。

- Q12:むきだしのスプリングが錆びることはありませんか?

- 防錆処理がされているので、長期間雨ざらしにでもしなければ錆びない、というのがスプリング・メーカーの弁です。

ステンレスも検討しましたが、鉄より柔らかいステンレスでは同じレートで作ると太く重くなり、耐久性も落ちると言われ、やめました。

クルマのサスペンション・スプリングは雨や泥でびしょ濡れになりますが、多くが防錆処理された鉄製である、と付け加えておきます。

逆にAMフォークのスプリングは閉鎖空間に閉じ込められ、ハンドルステムから侵入した水がたまり、真っ赤に錆びていることがよくあります。

むき出しだからよく乾いて錆びない、とも言えるのです。

念のため5000kmか2年おき、あるいはサビが目立つ場合にスプリング交換をお願いしています。

- Q13:フロントのバンプ・ストップの位置が変えられるようですが?

- まず自転車サスペンションの問題点からお話ししましょう。

自転車のサスがクルマやオートバイと根本的に違うのは、ライダーのペダリングによる動きにサスが反応してしまう点です。

クルマやオートバイでは運転者は動きません。

こうなるとDV-1のようにサスの動きやすさを追求した自転車だと、それが逆効果になってしまうことがあります。

すなわち登り坂における立ち漕ぎや、急加速時の上下動は不快なだけでなく、体が安定せず危険ですらあるのです。

路面からのショックは吸収するが、ライダーの上下動には反応しないサスペンションは現状では発明されておらず、残念ながらDV-1もそれはできません。

となると立ち漕ぎや急加速を多用するライダーには、なんらかの妥協が必要になりますが、いくつかの方法と問題点を挙げてみます。

① スプリングを強くする (常に硬い乗り味になってしまう)

② ダンパーを効かせる (動きが悪くなり細かい凹凸には反応しなくなる)

③ サスペンション・ストロークを規制して深く沈みこまないようにする (大きなショックを吸収できない)

おわかりと思いますがDV-1では③を採用しました。バンプストップを下に下げる方法です。

バンプストップの比較

バンプストップの比較

せっかくよく動くサスを作ったのに、①や②の方法で動きを悪くしてしまっては意味がありません。

③では普通にサドルにまたがって巡航しているぶんには細かく動くサスの恩恵は全く阻害されないのです。

ご自分のライディング・スタイルにあわせて最善の妥協点を探ってください。なお①や②の方法も併用出来る設計ですので、お好みのセッティングを探る楽しみは大きいと思います。なおモールトンでもフレクシターのつくニューシリーズ系がこの方式を採用しています。

一言言わせて頂くと、滑らかに回すペダリングはサイクリスト永遠の課題です。

かつてモールトンのお客様が言われた印象的な言葉があります。

「モールトンに乗ってるとペダリングが上手くなりますね、上下に暴れないように乗ろうとすると自然に奇麗なペダリングになる」

モールトンにはモールトンの乗り方があり、それはロードレーサーとはちょっと違うのです。

ペダルは踏まずに回せ、とはよく言われます。ぜひ練習をお願いします。

- Q14:メインフォークはオーバル・テーパー、クラウンは中空と、モールトンとはだいぶ違いますね

- いずれもフロント・フォークの剛性アップが狙いです。

クラウンは専門メーカーに特注した専用設計です。

専用設計のフォーククラウン

専用設計のフォーククラウン

メインフォークがっしかりしていると長い下りを高速で下る時に違いがわかります。

狙ったラインを外さず奇麗に曲がる快感、高速でブレーキをかけても前が沈まない安心感をぜひお楽しみください。

まさに "On the Rail" レールの上を走るような安定感があります。

- Q15:キャスターやトレールなど、ハンドリングの味付けについて説明して下さい

- ヘッドチューブとシートチューブは平行で70度、BBハイトは乗らない状態で285mm、などだいたい17インチのモールトンに準拠しています。

トレールは48mmにしてあります。17インチでは二種類あるモールトンのトレール量の中間あたりです。

既存のモールトンに乗り慣れた方でも違和感はないでしょう。

サスペンションについて

- Q16:ラバーコーンは英国製と同じ形状のようですが

- 形状、寸法は英国製と同じです。

その前に、まずラバーコーンの特性について説明いたします。モールトン・オリジナルのラバーコーンをDV-1に採用した経緯でもあります。

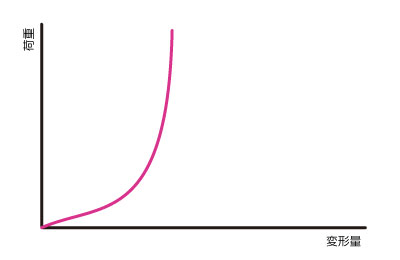

ラバーコーンを理解するために、入力と変位量を計測してグラフを作ってみました。比較のためにただのゴム玉も同様に計測しました。

グラフの横軸はゴムをつぶす量を1mm刻みに取ります。

縦軸には1mmつぶれるごとの荷重を取ります。

すなわち体重計にラバーコーンを置いて1mmずつつぶしていって、その時々に体重計が示す数字をプロットしてゆくわけです。

まず、ただのゴム玉やゴムのブロックをつぶして得られるグラフはだいたいこの形になります。

ゴムの特性の例

ゴムの特性の例

このグラフからわかることは、ある一定以上の荷重ではそれ以上ゴムがほとんど変形しないということです。

入力増に対しおおむね荷重も比例して推移する1次関数と言える領域、つまりサスペンションにとって好ましい特性領域(スイートスポット)が極めて狭いのです。

つまりゴム玉やゴムブロックはある一定以上の荷重で急激に硬くなってそれ以上潰れない、ということです。

この潰れきった状態のゴムにそれ以上の荷重がかかった時に生じる衝撃を「底突き」と呼びます。

したがってサスペンションにこれを利用するのであれば、底突きの手前に常用域を設定する必要があり、その領域が狭いため体重や車重の差に対応するには:

① ゴムを潰すレバー比を変更できるようにする

② サイズや硬度の異なるゴムを何種類か用意する

という必要があります。

自転車で考えれば①は機構的に複雑、また重量増になり、②も体重別に選定したとしても多くの荷物を積めばたちまち底突きに襲われます。

つまり単純なゴム玉やゴムブロックはサスペンションには向かないスプリングと言えるでしょう。

多くの自転車に単純なゴムブロックが使われるのは、コストの問題もあるでしょうが、この事実が案外知られていないこともあると思います。

モールトンも70年代になって短期間、ゴム玉を潰すタイプを採用しますが、これが良くなかったからこそラバーコーンを自転車用に開発したと見ていいでしょう。

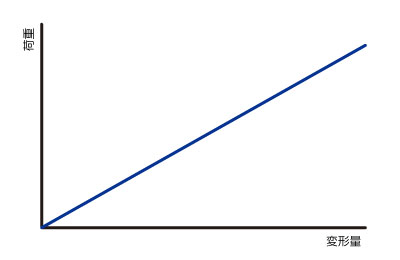

乗り物のサスペンションには通常コイルスプリングやトーションバースプリング、板ばねが多く使われます。

下図はこれらの鉄製バネの特性のグラフです。

バネの特性の例

バネの特性の例

ここからわかる特性は:

1)例えば10kgの荷重に対し1mmつぶれるバネが50kgでは5mm、80kggでは8mmと単純な一次関数で変形する

2)その守備範囲が充分に広い

以上はサスペンションにとっては理想的です。

クルマでいえば乗員が1名から4名に増えたり、さらに荷物を積んでもカバーできるほど使えるレンジが大きいのです。

コイルスプリングに限って言えば、プリロード調整機構が非常に単純で済む利点もあります。

モールトンのAMシリーズやTSRのフロントサスペンションがこれです。

(プリロード調整:バネの初期設定寸法を変更してスプリングのつぶれ始めのバネ荷重を調整すること。底突きを回避するなどに利用する)

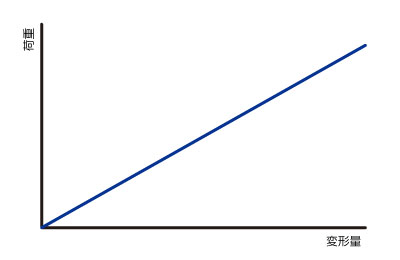

さて、それではラバーコーンの特性を見ましょう。

実測した結果、下図のグラフが得られました。

ラバーコーンの特性の例

ラバーコーンの特性の例

コイルスプリングと変わりませんね。

まさに驚異的と言うべきですが、正直自分がラバーコーンのこの特性を全然知らなかった事にも愕然としました。モールトン博士の大発明の意味も知らずに30年以上モールトンを売っていたのですから・・・

何故同じゴムなのにラバーコーンでは底突きが無いのか?

これはラバーコーンの断面形状を見るとわかりますが、押されたゴムに逃げ場があるのです。つまりゴムに圧縮というよりは剪断の力をかけているのです。

(これは1952年、最初に設計されたラバーコーンです)

最初に設計されたラバーコーン

最初に設計されたラバーコーン

仏壇に手を合わせる格好で両手のひらの間にコンニャクを挟み、どちらかの手を上下させてコンニャクを変形させる動作を想像すればわかりやすいですが、これが剪断という力のかけかたです。

これは30年代のF型フレームのモールトンにも使われる手法で、四角いゴムブロックをこのように変形させています。

よく観察すれば、ゴムが割れたり崩壊した場合でも車体がポッキリ折れて大事故にならないよう、ゴムをはさむ前後の曲面をうまく配置しているのがわかります。

F型フレームの形状

F型フレームの形状

現在モールトン自転車に使われるラバーコーンはゴムを押すプッシャーが、ゴムが潰れるほどにゴムとの接触面積を増やしています。

フラットなばね特性を得るためでしょうが、ここに到達するまでのモールトン博士の苦労がしのばれます。

ラバーコーンはご存知のようにクルマの「ミニ」に使われて有名になりましたが、コンパクトな車体に小さなスプリングを使うことで車内を広く使えたことがミニの成功に寄与しました。

自転車にとってコイルスプリングより軽量コンパクトなラバーコーンがさらに有用なのは、外観がシンプルでメンテナンスも不要だからです。

こう考えるとモールトンのラバーコーン以上のものを作るのは難しいと判断して、DV-1にも採用した次第です。

- Q17:ラバーコーンにウレタンゴムを使った理由を教えてください

- ひとくちにゴムと言っても何種類も存在し、その特性もさまざまです。

モールトンではラバーコーンに天然ゴムを使っていますが、天然ゴムにはコストが低く、変形に強く(ヒビ割れしにくい)、温度の影響を受けにくい、という利点があります。

そこでDV-1も試作車の段階では英国製ラバーコーンをそのまま使いました。

ところが試作車が完成して、何人かの方に試乗して頂いたら「リアが硬すぎる」という指摘をいくつか頂きました。

これは奇妙な話で、DV-1のフロントはよく動くのでバネを柔らかく感じてしまうぶん、少しバネレートを強めにしているので、それと比べてリアが柔らかいと感じるならともかく、硬いと感じるのは意外でした。

そこでラバーコーン計測中に発見した、ある奇妙なゴムの動きを思い出しました。

体重計にゴムを乗せて、縮めていくと体重計の針が振れますが、例えば3mm縮めると体重計の針が70kgくらいを指し、そのまま止めておくと針はゆっくり戻って数秒で60kgで止まります。

言い換えれば3mm縮められたゴムが、数秒後にさらにコンマ何ミリか縮むということです。

(グラフでは、この数秒後に得られる60kgを数値としてプロットしました)

注目すべきは、3mm縮めて60kgというゴムの弾性(ばね定数)とは別に、縮めた瞬間には70kgほどの荷重がかかり、数秒後にやっと60kgに安定する、その数秒の時間差ではないか、と思いました。

いろいろ調べてゆくとこの時間差はゴム内部の分子どうしの摩擦によって発生することがわかりました。

そしてゴムの種類によって分子摩擦が異なり、天然ゴムはこれが大きく、変形するのに時間がかかるということを知りました。

つまり各種ゴムをバネとして使う場合、弾性(ばね定数)の他に分子摩擦による粘性も考慮する必要があるのです。

縮むのに時間がかかるなら、伸びてもとの形状に戻るのにも時間がかかります。

(縮むほうは押されているので変形も早いですが、伸びるときは戻す力はゴムに内在するバネ能力だけなので、縮む時より時間がかかります)

これはサスペンションで考えると、連続的に高周波で入力される荷重に対し、粘性の高い天然ゴムは変形が遅いので対応しきれず、入力が車体や乗員に伝わってしまうということです。

これが硬いゴムという印象を与えるのです。

つまり粘性の低いゴム、すなわち入力に対してすばやく変形して入力解除後もすぐにもとに戻るゴム、これをリアにつけない限りDV-1のリアは硬いと感じらるのだ、と結論しました。

何故ならDV-1のフロントフォークがサスペンション内のあらゆる摩擦を極限まで減じた設計であるならば、それに対応するようリアもそのように摩擦を減じる必要があるからです。

そこでいろいろなゴムの特性を調べ、シリコンとウレタンに的を絞りました。どちらも分子摩擦が小さいゴムです。

シリコン・ゴムの専門会社を訪問して話を聞くと、シリコンは繰り返し変形に弱く、変形を繰り返すと早期にヒビ割れを起こすので、ばね的な使用には向かないという事でした。

シリコン・ゴムは主にOリングやパッキン、オイルシールという変形の少ない使われ方をされるのです。

その点ウレタンゴムは希望にかなうものでした。

ウレタン専門会社に相談すると、繰り返し変形に強く、例えばATMで紙幣を出し入れするゴムローラー等によく使われるそうです。

またクルマのエンジンマウントに使うと振動が減るそうで、こちらの狙いどおりの特性が期待できました。

最も興味をひいたのは、天然ゴムではゴム硬度(弾性)を高くすると自動的に粘性も上がるが、ウレタンゴムではそうした弾性と粘性の正比例関係が天然ゴムほどではなく、硬度が高くても粘性は低いままということでした。

このようにしてウレタンゴムによる和製ラバーコーンが完成しました。

いくつかゴム硬度の異なるものを作って試走してみて硬度も決定しました。

フロントとの相性もよく、この問題がようやく解決したのです。

ゴムの粘製と弾性は混同されやすく、よく理解しないと好みのサスペンション・セッティングに到達できません。

粘性の高いゴムは変形速度が遅いので、例えばこれでできたゴム玉を床に落とすと、はねかえってくる高さは低く、床に与える衝撃は大きくなります。

粘性が低いほど帰ってくる高さは上がり、床への衝撃も減ります。

つまりゴム内部の摩擦が少ない低粘度のゴムは入力された衝撃エネルギーをよく保存し、すぐに解放するのです。 このとき分子摩擦が少ないのでゴムの発熱も小さくなります。

DV-1の振動試験で興味深かったのは、試験機の上でサスペンションの屈伸をひたすら繰り返すとラバーコーンが発熱することでした。この発熱度合いが天然ゴムとウレタン・ゴムでは異なるのです。

よく動くウレタン・ゴム、動きが鈍い天然ゴム、どちらが優れているとは言えず、あくまで使用者の好みです。 天然ゴムは内部にフリクション・ダンパーを装着したのと同じで、縮み側にも伸び側にも抵抗がありレース向きと言えるでしょう。

なお専門用語では粘度をヒステリシスと呼びます。

ゴムのヒステリシスは摩擦、耐久性、排水性、静粛性などを高度にバランスさせるタイヤメーカーが研究の最先端にあると思われ、いずれこの方面の方にじっくりお話を伺いたいものです。

リアまわりについて

- Q18:リアフォークも既存のモールトンとあまり変わらない形状ですね

- 変えてみようと思ってずいぶん試作模型を作り、当然スポークの採用も検討しました。

しかし重量、強度、生産性、ルックスなどを総合的に見ると、既存のものを越えられないというのが結論です。

リアフォークのねじれ剛性、横揺れ剛性とも最初のスペース・フレーム、83年のAM7で完成されており、モールトンもこれを超えるものは出せていません。(小改良は除く)

モールトンからの改良点としては、リアフォーク・ピボットの取り付け穴とBBからの距離が6mm短くなっていて、これによってリアフォークの横揺れ剛性が向上しました。

もうひとつはピボット部のスフェリカル(球状)ベアリングの採用が改良点です。

リアフォークの試作モデル

- Q19:そのリア・ピボット(支点)の球状ベアリングについて説明して下さい

- この部分はモールトンでは含油メタルによる金属ブッシュですが、ブッシュ内径調整、横ガタ調整などが面倒でした。

この点スフェリカル・ベアリングではガタなくスムーズな動きが簡単に得られます。耐久性は無限ではないですが既存のブッシュより長持ちする筈です。

スフェリカル・ベアリング

スフェリカル・ベアリング

またモールトンのメタル・ブッシュは「つば」部分が片側で2.4mm、左右合計で4.8mm飛び出しており、チェーンステーの生えぎわをそのぶん狭めています。そのためモールトンのピボットステー(BBから生える耳)は段違いにプレス成型されて幅を稼いでいます。

「つば」がないスフェリカルベアリングではチェーンステーは外側ぎりぎりから出せるので、結果としてチェーンステーの生えぎわ幅は、ステーの段違い成型なしでも既存モールトンと同じ52mmになっています。

現在クルマの足回りなどではスフェリカル・ベアリングは非常にポピュラーで、産業用ロボットにも多用されています。

なによりフリクションとガタが無いので滑らかな乗り味になります。

フレーム全体について

- Q20:車輪径は17インチですが、特に理由はありますか?

- 実は最初は451というサイズで設計・試作をやりました。

2015年3月に最初の試作フレームが完成しましたが、現物を眺めるとどうにも間延びしてカッコ悪いのです。ねじり剛性も今一つでした。

試行錯誤の末、17インチ用に設計変更し、最初に発表したのが例の青いフレームのプロトタイプです。

17インチにするとBBとヘッド・チューブ下端が近づき、ねじり強度がラクに稼げる。また日本では17インチの人気が高いうえ、ニューモデルもしばらく出ていないので17インチにしました。

- Q21:フレームに戻ります。実際スポークを使うと剛性と重量は改善されるのでしょうか?

- 結論から言うと軽くするのには限界があり、AMシリーズのどの非分割モデルよりも軽くはないのが事実です。

とは言えAMスピードとの重量差は100g程度ですから充分軽いといえるでしょう。

計測した結果、メインフレームのねじり剛性、横揺れ剛性はAMシリーズと同等以上です。

- Q22:具体的に乗り味はどのように変わりましたか?

- スポークの使用によってフレーム剛性の特性が変わっているので、今までのモールトンとは違う乗り味になりました。

スポークはプリ・テンションと言って、あらかじめかなりの強度で引っ張られており、フレームが曲がらないように踏ん張っています。

わかりやすく言えばメインフレームの鉄パイプ部が骨、スポークが筋肉になります。

筋肉が引っ張られるとそれを支える骨には圧縮の力がかかります。

このせめぎあいが既存のどの自転車とも異なっていて、独特な乗り味です。

「乗り味」というのは数値では表せないのですが、筋肉の発達したチーターのような動物、という印象です。

またフレーム歪みを計測すると、力を加えるほどに踏ん張るような性質で、最初の入力には一瞬曲がるものの、次第に硬くなっていく感じ。

プログレッシヴな特性のサスペンションと似ています。

計測してみると剛性は高いが、乗ってみると硬さを感じないのが特徴でしょう。

日本語には「勁い:つよい」という漢字があります。「強い」とは違って竹のように曲げられても元に戻ろうとする復元力が大きいことを意味します。また雑草が引っ張ってもなかなか抜けないのも雑草の「勁さ」です。

「ガチガチに強い」のではなく、「しなやかに勁い」のがこのフレームで、日本的だと思っています。

最近の硬すぎるカーボン製ロードレーサーなどとは全く異なる方向性でしょう。

- Q23:スポークが緩んでフレームのアライメントが狂うことはありませんか?

- スポークで組んだ車輪に問題が起きないのと同じでその問題はミニマムです。

スポーク・ホイールのニップル調整がそれほど必要ないのと同じです。

ニップルにはネジゆるみ止め剤が塗布してあります。

フレームは骨格の時点でしっかり精度が出ているので、ニップルによる神経質な調整が必要なわけではなく、逆に言えばニップルが少しゆるんだくらいで変形するフレームではありません。

なおスポーク・テンションが適切であるかは、スポークをギターのように弾いて確認します。

同じ部分の反対側とだいたい同じ音程であれば正しい状態です。

(各スポークの適正テンション数値は近日掲載予定)

- Q24:乗り味を変えるためにフレーム・ニップルの締め具合を調整してもイイのですか?

- 基本的にニップルにはさわらないでください。

特に剛性をあげるためにさらにニップルを締めるのは絶対にやめてください。

出荷時に最高強度まで締めてあるので、それ以上締めるとスポークやニップルのネジ山が損傷します。

また逆に、ソフトな乗り味を得ようなどと故意にニップルを緩めるのも厳禁です。

フレームに設計以上の歪みが生じることになり、破損事故等を引き起こしかねません。

なお、ニップルは専用のニップルまわしがないとニップルを痛めてしまいます。

お客様はみだりにいじらないよう、お願いいたします。

- Q25:分割型フレームはないのですか?

- ご覧のとおりの構造なので分割にすることは不可能です。分割できるモールトンは他にたくさんあるので、そちらをどうぞ。

生産体制について

- Q26:DV-1の生産は日本で行うそうですね

- メイド・イン・ジャパンにこだわっています。

モールトン博士は日本に来るといつも日本のモノ造りに感銘を受けていました。

かつてモノ造り大国であった英国の凋落ぶりを嘆いてもいました。

日本で造ることは我々にとってもチャレンジですが、そこで得た技術やノウハウを英国側と共有するのも大事であると考えます。

そうすることで本家英国のモールトンの品質向上にも寄与できたら、と思います。

- Q27:フレームの素材について教えてください

- 全てカイセイのニッケル・クローム・モリブデン(SNCM)です。外径や肉厚は全て特注です。

ステンレスのスポークは12番という珍しい線径(2.6mm)で英国製です。

スポークは自転車では14番か15番、オートバイでは8番から10番が一般的ですが、中間の12番はリヤカーや電動アシスト自転車に使われるサイズのようです。

8個使うニップルは真鍮製ですが強大な荷重がかかるため、これをアルミにすることは無理だと思います。

- Q28:フレームはダイナベクターで製作するんですか?

- フレームや他の部品は全て外注で、当社ではスポークを張ったりフォークを組んだりという組み立てのみになります。

フレームのロウ付けはクルマメーカーに配管部品を納めているロウ付けの専門企業さんにお願いしていますが、さすがに日本のクルマ工業を支えるだけあって高精度な仕事です。

その他いくつかの外注さんを探すうちに、日本の中小企業の技術力と意識の高さに感動しました。

彼らと仕事をしていると、勝手に品質が向上していくようなところがあり、海を隔てた英国企業とだったらこうはいかないと思います。

- Q29:そのフレーム製作の外注企業についてお話ください

- 東京の西、青梅市にある武州工業さんというパイプ曲げとロウ付けの専門企業で、主にクルマや医療機器の部品を製造されています。

どちらも高い精度を要求される分野で、その精度を自転車フレームに持ちこんでくれました。

彼らが自転車を作るのは初めてでしたが、社長さんはじめチャレンジ精神を発揮して良いものを作ってくれました。

フレームのパイプ端面は全てロウ付けする相手フレームの曲面・角度にあわせて座グリ加工して、ロウ付け前の母材同士の隙間を0.2mm以下に抑えるという精度です。こうしないと強度も出ず、歪みも出るし、外観も悪く、無駄なロウで重量も増加する、というロウ付けスペシャリストの高い意識が見えます。

なにより自転車フレームを作るという仕事に面白さを感じて頂いたのが良かったと思います。

コストに関して当社では一切註文をつけませんでした。武州さんの納得のいく精度や仕上がり、強度を存分に追求してもらいました。

度重なる治具の改修、精度要求にもよく応えて頂き、破壊検査までしてもらい、感謝・感激しています。

DV-1のフレームに武州さんのステッカーを貼ることにした理由です。

今後自転車業界に進出して頂ければ面白いことになるでしょう。

なお使用するロウ棒とフラックスはロウ付け先進国アメリカから、最近開発されたSNCM専用の材料を取り寄せています。

作業性が良く、強度と美観がアップする最先端の冶金工学がDV-1には使われているのです。

武州工業さんによるロウ付け

武州工業さんによるロウ付け

- Q30:既存の自転車業界と距離を置いている?

- 実際問題フレーム製作を依頼できるような自転車メーカーが日本には無いことがわかったのです。

職人さんがやってる小さな工房か、マスプロの巨大メーカーばかりで中間がありません。

年間百台前後という生産台数はどちらにも向かない、いわば中途半端な規模なのです。

それとメインフレームはいいとしても、リアフォーク、フロントフォークは通常の自転車とは全く異なる形なので、自転車用の汎用冶具が使えないのも大きな理由です。

自転車業界と距離を置くと言うよりは、我々の欲するものを既存の業界以外に求めるほうが新技術を容易に使える気がします。中小企業の技術は日進月歩していますから。

例えばハイドロ・フォーミング(強大な水圧による管の成型加工)やレーザー、精密溶接、3Dプリンターなど専門工場の最新設備は本当に素晴らしい。最近はどこも少ロットの仕事を請けてくれるので助かります。

60年代のモールトンはラーレーなど既存メーカーが作ってくれないのでクルマ・メーカーにフレームを作らせたのです。

もし自転車メーカーに作らせていたら、初期のモールトンのインパクトも薄まったのではないか、と思います。

常識を破るモールトンは既存の業界と全く関係ないところで作られたからこそ、それまでの自転車とは異なる強烈なオーラがありました。

例えば自転車工場であれば長年の経験と常識が反映される造り込みになる筈ですが、自転車未経験な工場では全てが一から検討されます。

すると出来上がったものの雰囲気も変わってくるのです。

願わくばDV-1も、60年代モールトンのようなオーラを発散させられれば、と思います。

- Q31:フロント・ディレイラーは別体式マウントですね

- 小径車に必要な大きなチェーンリングはディレイラーに多くの問題が発生します。

これまでモールトンではスペーサーで後退させるしかなかったのですが、そうすると取り付け剛性が低下し、ケーブルの取り回しも不自然になり、フロント・ギア変速の悪さが常にモールトンの泣き所でした。

最近はより強固な取り付けが必要な電動ディレイラーが登場し、これまでの方法では対処できなくなりました。

そこで根本的に考え直したのがこの方式で、位置、角度、ケーブル進入角、剛性など全てを検討しました。

ステンレスの鋳造品で、2個のM5のネジ穴は大きめに作ってあり、マウント自体の位置の微調整も可能です。

最近増えてきたフロント・シングル派の方は、マウント自体を外してしまえばスッキリするのも利点です。

フロント・ディレイラーマウント

フロント・ディレイラーマウント

かなり頑丈に作ったので電動でもビクともしません。

なお電動ディレイラーはスラムをお薦めします。

- Q32:そうした特注部品も全て日本製なんでしょうか?

- おおむね日本製です。カイセイ・パイプは福島、特殊ネジは岐阜、鋳造品は広島、金具は栃木、ラバーコーンは神戸、ボトムリンクは横浜、塗装やバッジ、ステッカーは東京、とオールジャパンです。

もの造りの企業をまわって相談していると彼らの前向きな姿勢に感動します。みなうちの面倒な要求に応えてくれましたし、この変わった自転車に関わったことを喜んでくれています。メイド・イン・ジャパンが世界で評価されるのがわかった気がしました。

日本製でない部品は、フォーククラウンやシートクランプが台湾、軽量BBなどフレームの小物がアメリカ、フレームに張るスポークがイギリス、これくらいです。

DV-1で使用されている専用設計パーツの一部

DV-1で使用されている専用設計パーツの一部

- Q33:完成車販売はしないんですか?

- 部品を集めたり、組み立て要員を雇ったり、スペースを確保したり、と完成車を組み立てるのはいろいろと大変で、現状では考えていません。

しかし需要があれば前向きに検討します。

その他の開発秘話

- Q34:開発で最も苦労したことは?

- やはりスポークの使用法というかスポークをフレームに張る方法です。

いったい何本試作フレームを作ったか憶えていないくらいです。

BBとヘッドチューブ下端の高低差が大きいので、ねじり強度を出すのが難しいのです。

構造物にスポークを張って強度を出すのは、車輪以外に参考になるものは複葉機の翼支持とか一部の建築くらいしか無く、ずいぶん試行錯誤しました。

特にスポーク相互の角度など、かなりの試作を繰り返していくつかの原則を発見しました。

リアのラバーコーンも苦労しましたが、これをやってみてモールトン博士の凄さがよくわかりました。

フロントフォークはトップ・リンクを狭いスペースにまとめるのが大変でした。2本のスプリングのサイズやレートもずいぶん試行錯誤しました。

とにかくモールトンと並ぶ以上、強度、重量、性能、そしてルックスがそれにふさわしいものでなければなりません。

そういうバランスの面で苦労してみると、なによりモールトン博士は美しい自転車を作ることにもかなり腐心されていたんだな、と納得しました。

理論的・機能的に優れたものは自然に美しくなる、というのは間違いであり、工学理論に加えて美的センスがなければ、あのような美しい自転車は出来ないのです。

あとはやはり冶具にかかるコストですね。英国のモールトンよりはシンプルな構造ですが、量産するとなると冶具だけで1000万円近くかかると言われました。

だから複雑なダブルパイロンなど、日本で作ったらいくらかかるのか想像もつきません。

12番スポークのネジを切る工具もアメリカの専門メーカー、フィル・ウッドに特注、これも50万円くらいかかりました。

出来上がってみると、塗料の問題が出てきました。

スポークを支持する部分は小さい面積なのに大きなテンションがかかるので、引っ張られる部位が微妙に変形して、通常の塗料では塗装剥離を起こすのです。これも通常の自転車には無い悩みでしょう。そこで出会ったのがセラミック・コートという新技術でした。

- Q35:セラミック・コートとは?

- 米軍の銃器などで使われる表面硬度の高い、つまりキズがつきにくく、磨耗しにくい焼付けコーティングです。

CERAKOTE(英語サイト)

同時に母材との密着が非常に強固であり、母材がメガネフレームのようにしなやかな場合でも剥離しないのです。

耐熱性も高く、フレームに張るスポークにかぶせる熱収縮チューブをヒーターで加熱する作業でも、フレームをマスクする必要がありません。

表面が滑りやすいのも特徴で、撥水性に優れ、汚れもすぐに拭き取れます。

唯一の難点はステッカーの類が貼れないこと、スルっとはがれてしまいます。

現在日本でも普及が始まったセラミック・コートですが、量産の自転車でこれを採用するのはDV-1が初めてだと思います。

基本的にツヤ消し仕上げなのもモダンな印象で、これまでのモールトンとは異なる雰囲気になります。

- Q36:カラーチョイスについて教えてください

- 3色展開でサンド・グレー、デザート・イエロー(黄土色に近い黄色)、ネービー・ブルーになります。

この他の色も追加料金で選択できますのでご相談ください。

フレームに張るスポークの被覆も色を選べますが、いろいろ試しましたが、どんなフレームの色でも黒と赤以外はお薦めできません。

白や黄色だと汚れが目立ちます。

なおサンド・グレーとデザート・イエローには黒いスポーク、ネービーブルーには赤いスポークが標準になります。

カラーバリエーション※画面表示と実際の商品の色、質感は多少異なります。ご了承ください。

カラーバリエーション※画面表示と実際の商品の色、質感は多少異なります。ご了承ください。

- Q37:キャリア類はリアだけですか?

- リア・キャリアは大小作りますが、フロント・キャリアはありません。

リア・キャリア(小)

リア・キャリア(小)

キャリアのマウント用ボスが奇麗につけられないのもありますが、そもそもフロント・キャリアの需要があまり無いというのが理由です。

モールトンのスペース・フレームではフロントのキャリア・ボスをフレームの構成メンバーにうまく使っていますが、DV-1のフレームではスマートにつけるのが難しいのです。

なおリアの大型キャリアは開発中ですが、シートピラーにバンドをかませる方式のステーを検討しています。

リアキャリアの横揺れ防止にはそれがいちばん良いからです。

- Q38:DV-1にはモールトンの名前がつかないのですか?

- 歴史のあるモールトンがまだ正体のわからないDV-1に、モールトンのブランドを与えることに慎重なのは、なにより当社がいちばん理解するところです。

ただ量産型が出来たらテストをするから送れ、と言われているように、彼らがこの自転車にその可能性を見ているのも事実です。

何度か送ったプロトタイプでは、いくつかのDV-1独自のメカニズムを評価してくれてもいます。

日本である程度売ってから実績を見たいというのもあるでしょう。

うちとしては気長に承認を取るつもりです。 モールトンのブランド・イメージを守るというのも当社の仕事ですから。

DV-1のヘッドバッジ

DV-1のヘッドバッジ

そうであればこそ、まだモールトンの名前が無いのに買ってくださるお客様に感謝いたします。本当に頭が上がらない気持ちです。

- Q39:未知の構造とメカニズムゆえ、安全性や耐久性を気にされている方も多いと思いますが・・・

- 自転車メーカーとして歩み出す以上、安全性には万全を期しています。

財団法人:日本車両検査協会においてJISの定めるフレームの振動試験、疲労試験、フロントフォークの強度試験など各種耐久検査に合格しています。

フレーム疲労試験の動画

- Q40:今後さらに発展して改良は続くのですか?

- もちろん工業製品ですから、改良するところがあれば順次そうしていきます。

ある程度大きな改良であればマーク2、マーク3と呼称するつもりです。

根本的に異なるモデル、DV-2についてはすでに考えていますが、まずはDV-1が売れないことには実現するか不透明です。

今度は10年も時間をかけたくないですが、どうなるかわかりません。

- Q41:最後に各部の部品規格を教えてください

- ヘッドは1インチのイタリアンでスレッド・タイプ、BBは68mmJIS、エンド幅は100と130、シートピラーは31.6mm、ブレーキはショートリーチです。

フロント・ディレイラーは54T~70Tに対応します。

フロントフォークは追加料金でアヘッド式も選択可能です。